Слесарный инструмент, технологическая оснастка, металлообработка. Начальные буквы этих слов дали название предприятию – «СИТОМО». Две символические головки рожкового ключа, соединившись в виде латинской буквы «S», образовали товарный знак. Красивый логотип для предприятия, работа которого ассоциируется у нас со скрежетом металла, лязгом кузницы и искрами, летящими из-под ковочных молотов и свёрл металлорежущих станков. И только у людей, чья жизнь напрямую связана с таким производством, ассоциации совсем другие.

Металлообработка – это искусство

Так считает Иван Лупиш, руководивший заводом в 80–90-е годы. Иван Лукич был утверждён в качестве директора Кобринского инструментального завода 16 января 1984 года. Однако настоящим руководителем, по его словам, стал только через несколько лет. Имея за плечами опыт офицерской армейской службы, а также руководящей деятельности в качестве инженера-технолога и главного механика Кобринского ремонтно-механического завода, затем инструктора промышленно-транспортного отдела Кобринского горкома партии, он первое время присматривался, размышлял, искал пути развития предприятия, вырабатывал стратегию. Завод, прошедший путь от слесарной мастерской и пилорамы до крупного металлообрабатывающего предприятия всесоюзного значения, уже давно нуждался в реконструкции.

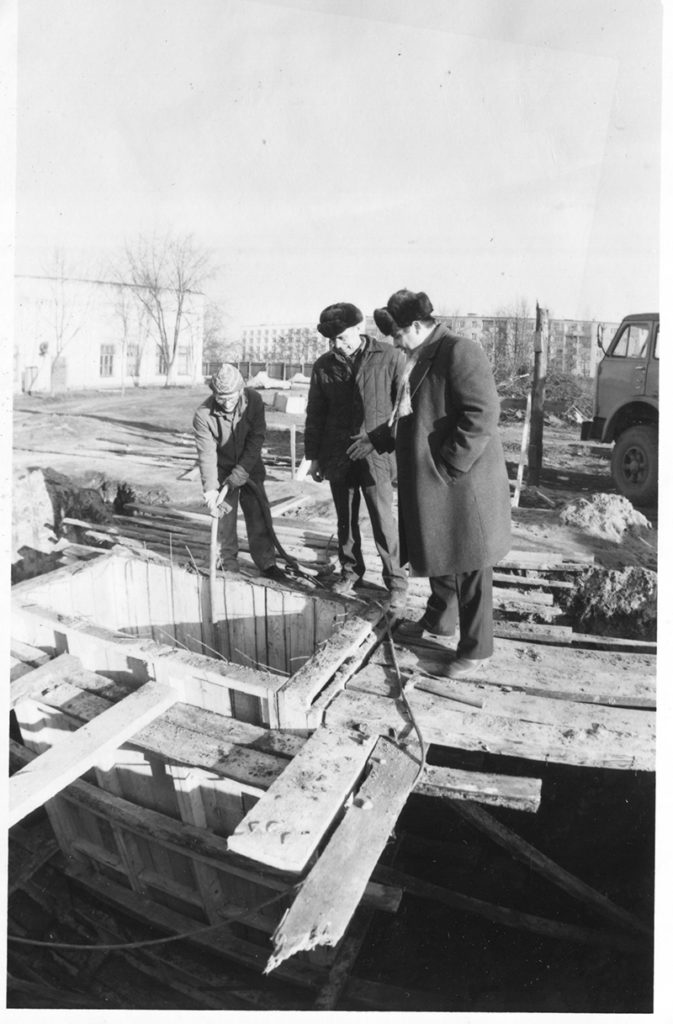

[caption id="attachment_34150" align="aligncenter" width="660"] В разгар большого строительства[/caption]

В разгар большого строительства[/caption]

Настоящую проверку на прочность приготовил уже второй рабочий день. Перемещавшая грузы электрокара ударилась в шинопровод, произошло короткое замыкание, и завод оказался обесточен. По факту случившегося ЧП в Кобрин прибыла комиссия из Совмина и ЦК ВКПБ. Новоиспечённый директор отметил, что напольный транспорт не справляется с нагрузками такого энергоёмкого предприятия, а кран-балки, которые бы решили ряд проблем внутренней логистики, предприятию не дают. Критика была услышана – на предприятии появились 4 кран-балки. Чуть больше месяца понадобилось инженерам завода, чтобы произвести запуск нового оборудования. В дальнейшем каждый производственный участок был оснащён управляемыми с пола грузоподъёмными средствами.

Путь процветания

Не покладая рук трудились главный механик Сергей Шевчук и главный энергетик Леонид Бекиш, которые вместе со своими службами обеспечили надёжность и бесперебойную работу средств механизации и автоматизации, завод больше на останавливался из-за сбоев в подаче электричества.

Предприятие росло и развивалось. Были построены заготовительный, механический, инструментальный и упаковочный цеха, реконструированы складские помещения, переоборудован литейный участок, на территории положен асфальт, устроена ливневая канализация, появилась автомобильная стоянка.

Завод, на котором трудилось 1878 человек, работал в 3 смены, с каждым годом осваивал новые виды изделий, наращивал объемы производства. Сделанные в Кобрине ключи, молотки, отвертки, ножницы для резки металла, клейма, клупы, ножовки, десятки модификаций наборов инструментов поставлялись не только во все республики СССР и страны социалистического лагеря, но в 18 стран капиталистического мира. Около трети выпускаемых изделий было отмечено государственным Знаком качества.

Всё лучшее – людям

Сложное производство требовало от работников больших физических затрат, поэтому на заводе во главу угла было поставлено здоровье рабочих. Хорошие доходы позволяли платить достойные зарплаты, укреплять материально-техническую базу, улучшать условия труда и быта. На территории завода появился буфет. В заводской столовой работники обеспечивались вкусными сытными обедами, в рацион входили салаты и витаминные заправки из овощей, выращенных на собственном участке. Лук, капуста, редька, кинза как средства укрепления иммунитета подавались к столу в обязательном порядке. Для удобства работников на территории предприятия был открыт овощной магазин, куда наряду с белорусскими овощами и фруктами завозились и заморские – редкие в то время апельсины, мандарины, лимоны. В специализированной прачечной и швейной мастерской можно было привести в надлежащий вид спецодежду. Работала прачечная самообслуживания для стирки личных вещей работников завода. В медпункте вели постоянный приём врач-терапевт, гинеколог и стоматолог. Активно строилось жильё, которым обеспечивались на приемлемых условиях все желающие. Для обеспечения досуга работников в клубе инструментального завода были созданы творческие коллективы. В них шлифовали талант музыканты и танцоры, радуя выступлениями в дни общих праздников.

[caption id="attachment_34151" align="aligncenter" width="800"] Ветераны завода[/caption]

Ветераны завода[/caption]

Мировой опыт – нашему предприятию

В 1988 году Иван Лупиш в составе делегации Минстанкопрома СССР побывал на одном из заводов компании «FACOM» («Факом») во Франции. Предприятие, считавшееся признанным лидером по производству профессионального инструмента в Европе, поразило белорусов технологиями и организацией производства.

– Удивило отсутствие контролёров на предприятии, – признаётся Иван Лукич. – У нас на заводе работало 78 специалистов отдела технического контроля, которые проверяли соответствие продукции требованиям, ГОСТам, чертежам – у них же эксперты, оценивающие качество выпускаемой продукции, практически отсутствовали. Вся ответственность за качество выпускаемой продукции возлагалась на самого исполнителя. Подсмотренные у французов принципы мы стали внедрять у себя на предприятии. Лозунгом «Совесть – лучший контролёр» руководствовалось в работе не одно поколение токарей и фрезеровщиков. Увиденные во Франции образцы инструментов побудили переделать некоторые наши чертежи, в результате появилась серия инструментов с улучшенным дизайном, похожим на мировые образцы.

На гребне волны

– Завод процветал и работал с прибылью, – вспоминает Иван Лукич. – За нашими наборами оптовые покупатели стояли в очередях и фурами увозили в свои города. В 1987 году за высокие профессиональные достижения и непревзойдённое качество выпускаемой продукции коллективу предприятия была присуждена Международная бриллиантовая звезда.

[caption id="attachment_34152" align="aligncenter" width="800"] Иван Лупиш с работниками завода[/caption]

Иван Лупиш с работниками завода[/caption]

Наши инструментальщики в числе первых в Советском Союзе освоили технологию вальцовки заготовок, что способствовало колоссальной экономии металла. Знаковым событием стала покупка горизонтально-ковочных машин, после запуска которых был налажен выпуск востребованных повсеместно баллонных ключей.

Кобринские наборы инструментов пришлись по душе специалистам Тольяттинского машиностроительного завода – ими комплектовались сходившие с конвейера «Автоваза» автомобили. 5 млн рублей, перечисленных «Автовазом» на развитие производства, были находкой для предприятия на заре перестройки. Завод стал массово выпускать продукцию для Тольятти. Новенькие наборы укладывались в добротные чемоданы «под кожу», которые изготавливались в открывшемся для этих целей швейном цехе предприятия. Через год объём поставок составил 200 тыс. наборов. В Кобрин из Тольятти прибыло 8 автомобилей для поощрения лучших работников. Между предприятиями завязывались многообещающие партнерские отношения, но сложная экономическая ситуация, сложившаяся вокруг Тольятти, внесла свои коррективы.

В режиме большого строительства

С высоких правительственных трибун всё чаще стали говорить о рыночной экономике. Для обучения работников на предприятие приглашались лекторы, которые растолковывали станочникам и их руководителям азы рыночных отношений, помогая адаптироваться к новой общественно-экономической формации. Администрация предприятия вела поиск новых путей развития. В режиме мозгового штурма работала команда заводоуправления: заместитель директора Анатолий Батулин, главный инженер Александр Олещук, начальник цеха Богдан Савчук и другие патриоты завода, профессионалы своего дела, энтузиасты и подвижники. Они мечтали превратить завод в градообразующее предприятие, сделать его визитной карточкой региона. План модернизации был одобрен на уровне Министерства станкостроительной и инструментальной промышленности, и на территории предприятия началось возведение нового модуля. Однако финансовые поступления из бюджета с развалом Советского Союза прекратились, а собственными средствами для завершения крупномасштабного строительства завод не обладал, поэтому строительство нового цеха, административных зданий, столовой, актового и спортивного залов осталось лишь на бумаге.

[caption id="attachment_34153" align="aligncenter" width="660"] Иван Лупиш в центре с секретарем парторганизации Николаем Соколачко и председателем профсоюзного комитета Сергеем Нестюком.[/caption]

Иван Лупиш в центре с секретарем парторганизации Николаем Соколачко и председателем профсоюзного комитета Сергеем Нестюком.[/caption]

Имидж предприятия – дело каждого

Вскоре из-за болезни Иван Лупиш вынужден был оставить руководящую должность. Уже будучи на заслуженном отдыхе, по просьбе администрации завода он возглавил отдел маркетинга и на протяжении 5 лет работал над тем, чтобы инструмент марки «СИТОМО» был узнаваем и востребован. Во многом благодаря стараниям этого руководителя и его команды изделия «СИТОМО» и сегодня воспринимаются покупателями-профессионалами как товар высокого качества и надежности.

Жанна ЕЛИЗАРОВА.

Поделиться в соцсетях: